某生产大型圆筒混料机厂家想要对焊后设备进行消除残余应力处理,经过多方位考虑研究后,决定采用振动时效工艺消除残余应力。

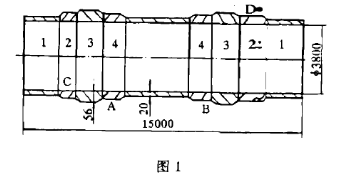

筒体的材质为16Mn,直径为3.8m、长为15m,筒体由多个圆筒焊接而成,圆筒钢板厚度*大为56mm,筒体质量为100t。选择JH-700A振动时效设备。

工艺参数选择

支撑点位置

经过测试,得出筒体振动波形,将支撑点放在节点处,即上图的A和B点,支撑物为橡胶垫。

激振点的位置

激振点选在刚性较大的厚板处,以便能带动筒体产生共振。由于筒体质量和结构较大,为使筒体各部分都能产生共振,应力均匀降低,激振点选择两点,位置在筒体两端,并且相间180°(C和D点),分别进行两次振动处理。

激振器与筒体的连接

由于激振器无法与筒体直接连接,制作了专用工装。先将螺栓穿入工装孔内焊接固定,然后将工装焊在筒体上C和D点,再将激振器紧固在工装上,确定激振器与筒体间刚性连接,激振器偏心轮旋转面与筒体轴线垂直。

加速度计安装位置

加速度计安装在远离激振器的筒体另一端边缘,此处振幅*大。

激振力的选择

激振力是振动时效中一项关键参数,尤其是对焊接构件更为重要。激振力的大小应满足它所产生的动应力等于构件工作载荷的1/2倍,即σ动=1/2σ载荷,而激振力决定于激振器的偏心档次和共振频率,当扫描确定了共振频率后,需确定适当的偏心档次,来满足上述关系。正确地选择激振力不仅能降低残余应力,而且能提高焊接构件的疲劳寿命。

筒体对接焊成后振动时效试验结果

筒体对接焊成后进行振动处理,先在C点震动,选Ⅰ档偏心扫描,得到幅频特性曲线。主振频率选在3500r/min,用Ⅱ档偏心共振30min,记录加速度变化值,由0.6G上升到0.7G后稳定不变。然后分别在幅振频率2350r/min和3650r/min,共振10min。*后用Ⅰ档偏心再次扫描,得出幅频特性曲线。用得到的曲线与原曲线比较,主振峰明显左移,峰值增高,幅频变窄,证明残余应力降低。按上述方法在D点再次振动处理,*后测得振动前后残余应力值明显减少70%以上,由此可见,采用振动时效设备消除应力的效果是可*的。

圆筒分节振动时效试验效果

为了提高振动时效效果,我们对之前的方法做了改进。在筒体整体对接之前,分别由1、2、3、4节(如图1所示)圆筒组成的两部分进行振动时效,振动的过程按上述方法进行。在分节振动中,由于构件的重量和结构减小,振动消除应力的效果得到了明显的提高,残余应力值降低70%以上,说明此方法效果可*。

结论:

1. 采用振动时效设备对大型圆筒构件进行消除应力处理,效果明显,环保经济。

2. 无论是筒体对接焊成后振动时效还是筒体分节进行振动时效处理,振动时效工艺效果都很可*。