牵引电机定子在加工过程中,常采用焊接方式连接接线盒与机座、拉板与铁心,而在焊接过程中容易产生内部残余应力。残余应力值过大,会导致定子关键尺寸发生应力变形,特别是定子两端止口加工精度及同轴度,其变形结果会影响整个电机端盖在定子上的装配状态,从而影响端盖内轴承的相对应位置关系,最终影响整台电动机工作性能。因此,消除焊接残余应力就成为很重要的一步过程。本文主要是介绍了超声波去应力技术在牵引电机加工工艺中的作用,对比分析其效果。

超声波去应力技术介绍

超声冲击通过执行机构对金属表面进行大功率的超声冲击,由于高频、高效、聚焦下的大能量冲击物体表面,导致金属表面压缩塑性变形,物体表面微观结构更平滑,并产生一定数值的压应力,使得金属表面应力场重新分布,残余应力值总体降低。

超声波去应力技术具有节能环保、作用区域集中、作业灵活等优点。非常适合焊接结构件局部去应力操作。

方案制定

该型电机定子在加工过程中的焊接主要有机座和接线盒两处焊缝,现有工艺是在焊接结束后进行止口的加工,没有进行去应力处理,止口加工后出现止口由于应力释放产生止口变形的现象,因此本研究在原工艺基础上,在焊接结束后、止口加工前增加了超声冲击去应力处理工序,

具体试验方案如下:

A:压圈去应力退火——机座、接线盒焊接——加工止口——外围面加工

B:压圈去应力退火——机座、接线盒焊接——超声冲击去应力处理——加工止口——外围面加工

试验的实施

针对a、b两种工艺方法,每种方法采用10个定子进行试验,定子加工过程中除b工艺中增加超声冲击去应力处理外其余加工参数完全一样,分别测量中止口的尺寸以及止口圆度。

试验结果

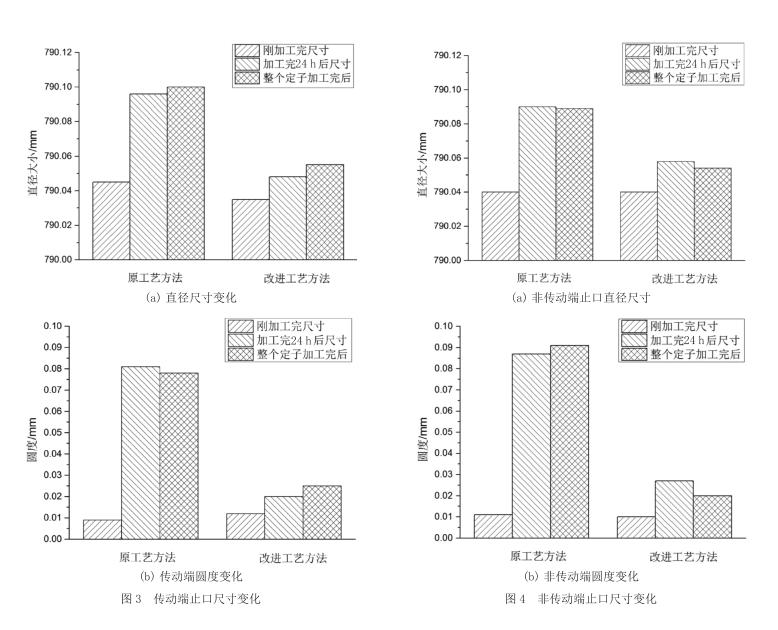

两种工艺下传动端止口直径尺寸和圆度测量结果的平均值如图3,非转动端止口直径尺寸和圆度测量结果的平均值如图4所示。

从图中可以看出,在定子机座加工完成后与定子机座放置24h后止口圆度的变化量相对于刚加工完后与加工24h后的变化量很小,说明应力释放产生的变形得到了有效地降低,止口因应力释放所产生的变形已基本得到有效控制。

从图中尺寸的变化可以看出,在原有工艺下,止口在加工完成之后,直径以及圆度的变化量均较大,这是由于焊缝在没有经过消除应力处理情况下残余应力较大,由应力释放产生的变形也较大。采用超声波去应力处理之后,和原有工艺相比,最终定子加工完成后的尺寸及圆度明显小于刚加工之后的变化,表明对焊缝进行超声冲击去应力处理可以大大提高定子止口的加工精度,满足工艺需求。

结语

本次实验采用对比的方法,研究了增加超声波去应力处理程序后,牵引电机定子止口在加工完成后,其直径及圆度随时间的变化量,其结果表明:

1. 定子止口加工放置24h后,直径和圆度的变化量较小,止口因应力释放所产生的变形已基本有效地控制。

对焊缝进行超声波去应力处理的方法,能够减小定子止口加工后,其直径和圆度由于残余应力释放引起的变形,进而提高牵引电机定子止口的加工精度。