铸造起重机担负着向转炉倾倒铁水及转运钢水的任务。由于冶炼生产的节奏,决定了这种铸造起重机的工作非常繁重。近几年来,发现铸造起重机使用过程中主梁存在疲劳裂纹现象,甚至因裂纹扩展而断裂坍塌,严重影响了起重机的安全运行。为此,我们对主梁裂纹进行了应力应变测试,对行车的疲劳累计损伤和剩余寿命做出了评估。

测试仪器选择

本次测试选用聚航科技生产的JHDY高速静态应变仪,采样频率5KHZ,广泛用于桥梁、车辆、压力容器等结构动载荷测试、疲劳测试。该仪器全软件操作,多通道应变值实时显示,实时绘制时域曲线。精度高、功能强大。

主梁受力分析

根据现场情况了解,裂纹位置均在受压区,裂纹形状都是距上翼缘板50mm处,并沿与上翼缘板平行的方向延伸。受力较大位置主要在小车经停靠的3个工作点位置,即钢包起吊位置、钢包停靠位置、钢水倾倒位置,也就是该行车发生裂纹的3处位置,而非主梁两端和中间位置。这3处是小车工作位置,其受到的轮压最大,可以认为是主梁的危险界面位置。因此,测点位置选择了这3处。由于工作现场温度高,最终选择了中间的钢包起吊位置进行了测试。

测点位置的确定

几个已经发生裂纹的位置,均经过处理,裂纹的大小及数量有进一步恶化的趋势。在裂纹产生的位置,结构的应力已经发生变化。为了确定主梁的实际应力状态,根据现场情况,最终确定测点在钢包吊起位置,该处没有附加修复钢板,可以较准确反映实际受力状况,位置为舱室隔板两侧。

应力应变测试现场

行车一般提升的钢水与钢包质量在135t-140t之间,期间行车需要先提升钢包水行走80m,然后用主吊钩将钢包水运至应变花布置的下方10min以上,调整好位置后,用副钩将钢水倾倒到熔炉中。因此,此次测试过程为提升、行车、提升调整、倾倒四个步骤,测试时间为整个提升和倾倒过程。

应变测量结果

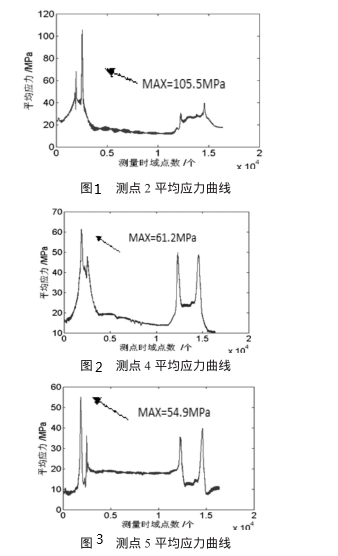

根据测试原理中的主应力计算公式和第四强度理论平均应力计算公式,计算得到各点的第四强度理论平均应力。本次仅分析测点2、4、5三个点的平均应力值,通过静态应变数据采集仪的软件处理形成各点的平均应力曲线(见图1、图2、图3)。

疲劳寿命评价

根据以上测量结果可得知,行车在吊钢包的过程中2#点最大平均应力可达105.5MPa,4#点最大平均应力可达61.2MPa,5#点最大平均应力可达54.9MPa,均为冲击载荷,且最大平均应力已大于16Mn在循环107次的焊接疲劳强度100MPa。因此,可以得出结论,行车在多次循环载荷作用后肯定会发生结构破坏。

由于本次试验没有对行车应变数据进行长期监测,仅仅测量了一个吊钢包载荷循环内的数据,且已完成循环次数未知,因此无法更准确地计算其剩余寿命。所以,本次测量分析结果中暂不包含行车剩余疲劳寿命的估计。通过定期监测,确定一定周期内最大平均应力的变化,以及在最大应力作用下的累计循环破坏次数即可进行疲劳寿命计算。

结论

本次试验主要通过应力应变测试确定行车主梁结构的受力状态,以确定主梁在安全受力下运行情况,同时为下一步开展行车主梁疲劳损伤和疲劳寿命计算提供依据,主要结论如下:

1. 在一个工作循环内,行车在大部分时间内应力都较小,只有在提起钢包、提运钢包行走、提升调整和倾倒四个时刻冲击载荷较大。

2. 行车在工作过程中主梁受到较大的应力,最大应力可达105.5MPa,已超过16Mn材料的焊接疲劳强度,结构在多次循环载荷作用后肯定会发生疲劳破坏。

3. 行车主梁母材和焊接区域疲劳强度相差较大,焊接区域疲劳强度仅为母材的1/3左右。因此,若要准确判断结构的疲劳寿命,测量过程中要重点关注焊接区域的应力应变变化规律。

根据测量结果,该行车在工作过程中局部瞬时产生的应力值较大,超出16Mn材料的焊接疲劳强度,要加强对该行车的巡检力度,定期做好探伤工作,考虑在能满足生产需要的前提下尽量降低负荷,以避免在薄弱部位出现疲劳破坏。通过定期监测能准确地计算其剩余寿命,对有效避免因材料疲劳损伤造成的突发事故具有重大意义。