高速列车转向架采用焊接方法组装,焊接残余应力是几乎无法避免的缺陷。对于钢结构而言,焊接残余应力和变形是影响结构断裂强度、疲劳强度和结构稳定性的重要因素。许多灾难性破坏事故大多是由于结构中的残余应力引起的。由于存在焊接固有的残余应力,机车转向架焊接后若有较大的拉伸应力,对机车行车安全存在极大的隐患。因此,有必要采用适当的方法降低和消除残余应力。

本次实验采用超声波冲击方法消除转向架材料SMA490BW耐候钢焊接残余应力,并对其进行残余应力测试,根据测试数据探讨了解超声波冲击去应力的可行性。

试验材料

使用高速列车转向架用材料SMA 490BW耐候钢,采用CHW-550焊丝进行焊接,焊丝直径Φ1.2mm。

超声波冲击去应力处理

首先,用角磨机打磨掉焊缝余高,使焊缝与母材处于同一平面,为盲孔法测试残余应力提供条件。然后用聚航科技的JH-Q30超声波去应力设备分别对焊趾、热影响区和母材进行全覆盖超声冲击处理。冲击处理时,圆形冲击针反复冲击焊趾部位,直到冲出大约2mm深的明显压痕为止。换用平板冲击头垂直于热影响区和母材区域表面进行冲击,冲击速度500mm/min,电流1.8-2.0A,振动频率20KHz。

焊接残余应力测试

将焊接好的板从垂直于焊缝中心位置分为两部分,一部分为冲击原始数据区,另一部分为冲击区。对两个区域分别采用盲孔法进行焊接残余应力测试,仪器采用聚航科技生产的JHMK残余应力测试系统,由JHYC静态应变仪和JHZK钻孔装置组成,仪器精度高,测量结果准确。

结果与分析

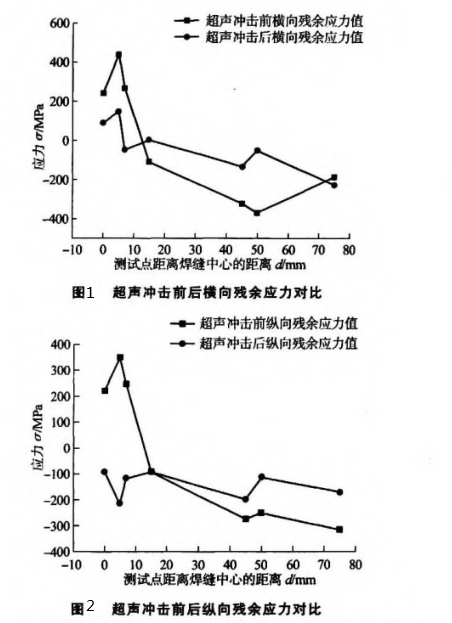

超声冲击前后横向、纵向残余应力对比如图

焊缝宽度14mm。当d=0时,表示测试点位于焊缝中心;当d=5mm时,表示测试点位于距焊缝中心5mm处;当d=7mm时,表示测试点位于焊趾处;当d为其他值时,表示测试点位于距焊缝中心对应d数值距离的位置,即测试点位于热影响区及母材区域。负号表示方向,即为压应力。

由图1、2可以看出,经过超声波冲击处理后,焊缝、焊趾、近焊缝区的横向残余应力有较明显的下降趋势。焊缝中心处应力值由241MPa降至89MPa,应力消除率为63%;距离焊缝中心5mm处应力值由437MPa降至136MPa,应力消除率69%;距离焊缝中心7mm处,即焊趾处,应力值由265MPa降至-49MPa,应力消除率118%。纵向应力也有类似的趋势,焊缝中心处应力由222MPa降至-93MPa,应力消除率142%;距离焊缝中心5mm处应力值由350MPa降至-215MPa,应力消除率161%;距离焊缝中心7mm处,即焊趾处,应力值由244MPa降至-117MPa,应力消除率148%,纵向残余应力消除率大于横向残余应力。此外,母材的残余应力有一定程度的上升,但都是处于压应力状态,由于焊接残余应力对于母材尤其是离焊缝较远的母材区域影响较小,所以焊接件的安全性能不会受到影响。由于此次试验采用的板材纵向尺寸较小,且采用盲孔法进行测试,故试验中测试点数量相对较少,但通过本次实验仍然可以看出,超声波冲击对于焊接残余应力消除有明显效果。

结论

1. 超声波冲击对于降低焊缝及其附近区域残余应力效果明显,横向残余应力消除率最高达118%,纵向残余应力消除率最高达161%。

2. 经超声波冲击处理后,同一位置的纵向残余应力消除率大于横向残余应力。