咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

为了提高海洋平台管节点的疲劳寿命,本文采用了振动时效工艺对普通碳钢T型焊接管节点进行消除应力。通过疲劳试验证明,经过振动时效工艺处理的管节点疲劳寿命比未经处理的管节点提高一倍以上。为研究其机理,对振动时效前后进行残余应力测试。

本次残余应力测试采用盲孔法,因疲劳试验和研究分析证明裂纹多发生在截面突变的焊趾处,故选择该处作为测点。

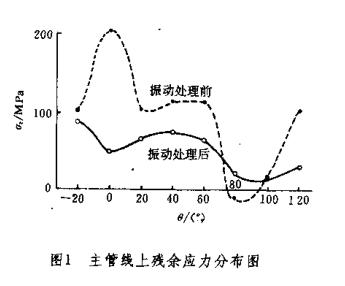

从振动时效前后主管上残余应力分布曲线可知,振动时效前残余应力分布不均;0°方向应力最高达203MPa,平均应力水平为91.7MPa,第一主应力方向大体与焊缝垂直。而经振动处理后,残余应力分布趋于均化。最高应力移到±20%左右,其应力小于80Mpa;而最小应力仍在90°附近,其量值为15MPa;平均应力水平降到49MPa,即总应力水平下降率为47.3%,且第一主应力的方向变缓。

受面内弯矩的T型管节点疲劳试验表明,未经处理件的开裂点基本发生在0°附近,而经振动时效的节点其开裂点移到±20°左右。

上述实验结果说明焊接残余应力及其分布是影响管节点疲劳破坏的重要因素,振动时效可有效降低和均化管节点残余应力。