咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

钛合金是一种性能优越的合金,广泛应用于航空航天、船舶制造等行业,它不仅提高了设备使用寿命和生产率,而且还减轻了结构的质量,具有显著的经济效益。然而钛合金焊接本身存在一定问题,焊接接头容易出现脆化、裂纹和气孔等缺陷,焊接残余应力过大是急需解决的问题之一。

热时效和超声冲击是目前常用的焊接残余应力消除方法。热时效是将工件加热到弹塑性转变温度,保温缓冷,使工件处于低应力状态。超声冲击是对焊缝材料表面进行高速机械撞击,改变焊缝表面的应力状态,使焊缝处的应力状态由焊后未经处理的三向应力状态转变为压应力状态,并重新调整焊缝处的应力分布,从而消除焊缝残余应力。与热时效相比,设备投资少,能耗低,可以在工件生产现场进行,工艺简单,没有环境污染。

文中针对钛合金对接焊接接头,分别采用热时效和超声冲击方法消除焊接残余应力,通过盲孔法检测焊接残余应力值,并对比分析热时效和超声冲击的效果。

试验材料及相关参数

试验材料选用TC4钛合金,厚度9mm,焊丝选用与试板成分匹配的TC3焊丝。采用手工TIC焊,并特制保护施罩以防止焊接过程中产生氧化。焊接接头为对接接头,双面V型坡口,坡口角度35°,根部间隙1mm。采用多道焊,水平位置焊接。焊前必须使用丙酮或不锈钢丝刷将焊接部位清理干净。TC4钛合金TIC焊对接试板尺寸为300mm*150mm*9mm。

试验方案

首先,使用上述焊接工艺规范及相关参数焊接6对试板,试板编号分别为1#、2#、3#、4#、5#、6#。焊接完成后,采用盲孔法检测焊接残余应力,每件试板均检测3个点位,3个点位均位于焊缝中心。焊接残余应力检测完成后,采用热时效法对1#、2#、3#试板进行焊接残余应力消除,工艺方案为:采用电炉900℃保温1h热时效处理,升温速率和降温速率分别为100℃/h、50℃/h;采用超声冲击对4#、5#、6#试板进行焊接残余应力消除,超声冲击电流2.5-3.0A;并分别检测消应后焊接残余应力。由于盲孔法为有损检测,二次检测的点位位于原检测点位的水平距离5mm处。

超声冲击焊接残余应力消除和盲孔法残余应力测试

超声冲击试验采用手持式超声冲击头直接对焊缝进行应力消除,设备采用南京聚航科技有限公司的JH-Q50液晶超声波焊接应力消除设备。

超声冲击消除焊缝残余应力的原理为:当冲击产生的压应力值大于焊缝处原来的残余拉应力值时,焊缝处的残余应力场将被重新分布,由原来的拉应力分布转变为有益的压应力分布。超声冲击处理后的焊缝处残余应力是超声冲击材料产生的压应力与焊后焊缝处的残余应力场叠加所得。

钛合金焊接接头的表面残余应力测量方案:在试板的焊缝表面选择3个固定点进行测量点布置,采用盲孔法测量试板上的焊接残余应力;仪器型号为JHMK残余应力测试系统,选用三轴应变花,在试板上钻取直径φ1.5mm、深2mm的小孔。假设表面残余应力处于平面应力状态,根据钻盲孔后三个方向上的应变释放量来计算试板上的残余应力数值。

试验结果

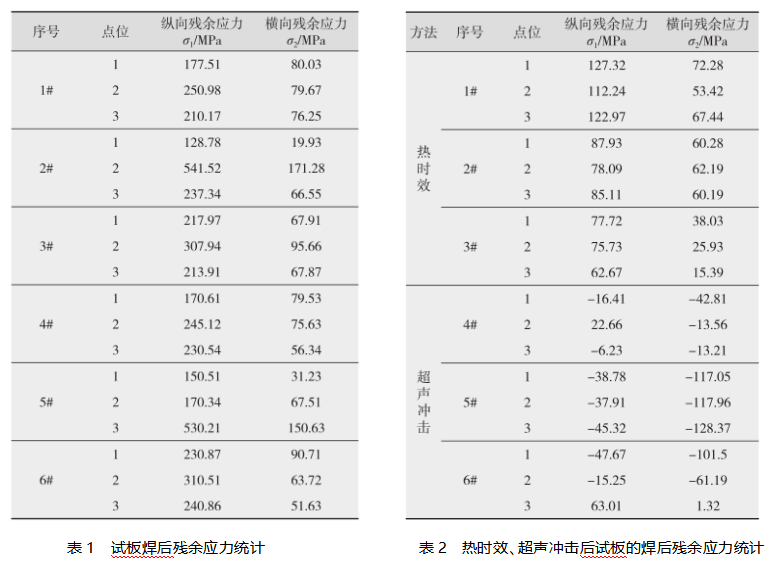

依据试验方案分别对钛合金焊接试板进行热时效、超声波冲击和焊接残余应力测量,消应力前后测得焊接残余应力分别如表1、表2所示。

焊接后,无论是平行于焊缝方向的纵向焊接残余应力σ1,还是垂直于焊缝方向的横向焊接残余应力σ2,都产生了拉应力,焊缝表面呈平面双向拉伸状态,如表1、表2所示。这是因为在焊接过程中,焊缝区域以远高于周围区域的温度被迅速加热膨胀,但是该膨胀受到其周围降低温度区域的约束,使焊缝区域形成了塑性的热压缩状态;在热源离开后,焊缝区域逐渐冷却收缩,但同时又受到周围区域金属的约束,最终呈现出拉伸残余应力。零件表面的拉应力对其疲劳寿命和疲劳强度有不利影响,而在零件表面预制成理想的压应力则会大大提高零件的疲劳寿命和疲劳强度。

结果分析

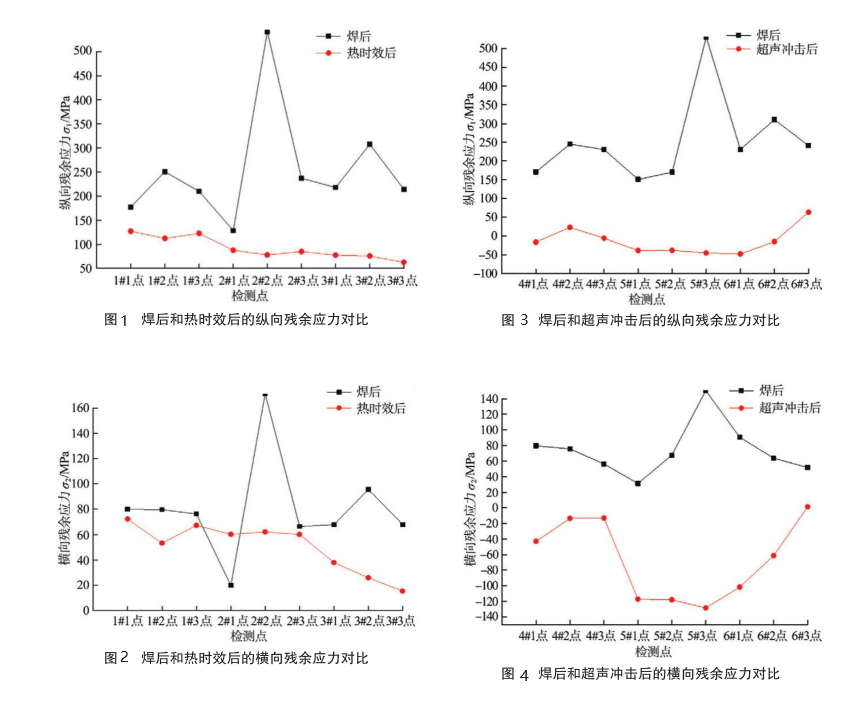

由表1、表2可看出,热时效前,钛合金对接试板焊后的纵向、横向焊接残余应力均为拉应力,数值较大,特别是纵向残余应力,高达541.52MPa。由图1、图2可知,经过热时效后,试板的纵向、横向残余应力都大幅度地减少,减小幅值最高为463MPa,焊接残余应力消除率高达86%,这是由热时效的机理决定的,热时效是通过加热降低材料的屈服强度达到松弛的目的,残余应力越大,热时效效果越好。但热时效后依旧是拉应力,未产生有益的压应力,残余拉应力消除率<100%。

由表1、表2可看出,在超声冲击前,钛合金对接试板焊后的纵向、横向焊接残余应力均为拉应力,且数值较大,特别是纵向残余应力高达530.21MPa。由图3、4可知,经过超声冲击后,试板的纵向、横向残余应力也都大幅度减小,且基本转变为有利于试件服役性能和疲劳寿命的压应力,残余拉应力消除率为1oo%。采用超声冲击工艺,横向、纵向焊接残余拉应力转化为压应力,大大提高了试件的疲劳寿命和疲劳强度。

结论

1. 对于钛合金焊接残余应力和变形的消减和控制,热时效可以大幅度降低焊接残余应力,残余拉应力消除率<100%,但不能产生压应力。

2. 相较于热时效,超声冲击具有更好的效果,残余拉应力消除率为1oo%,可将有害的焊接残余拉应力转换为有利于疲劳强度及疲劳寿命的压应力。

3. 建议采用超声冲击工艺来消除钛合金焊接残余应力。