咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

在焊接、冲压、铸造和其它许多加工过程中,金属工件均可能形成残余应力。在许多情况下,残余应力的存在对工件是有害的,如降低工件强度和疲劳极限,造成脆性断裂,加快工件在腐蚀大气中的腐蚀速度等。分布不均匀的残余应力会对工件尺寸精度和稳定性产生非常不利的影响。通常消除残余应力会采用自然时效、热时效、振动时效等方法。

振动时效在国外被称为VSR技术。简单地说,就是用振动的办法,反复地对有残余应力的工件加循环载荷,使工件产生一定的塑性变形,随之残余应力得到松弛,从而使工件的尺寸稳定下来。

振动时效在齿轮箱加工中的应用

本次案例中的齿轮箱体是铸铁件,外形尺寸为790mm×760mm,厚度为105mm。箱体内部是空腔,壁厚为15mm,属于薄壁件。箱体两端面为7级精度要求,表面粗糙度值Ra=3.2μm。两端面是在立式车床上经过粗、精车两道工序加工,加工后经过检验,两端面的平面度、平行度超差。经过分析认为,薄壁件在加工过程中易产生塑性变形、热变形和残余应力变形,而加工残余应力是引起零件在加工中变形的主要原因,因此有必要消除加工残余应力。

振动时效工艺方案设计

工艺路线的确定 为了消除齿轮箱体加工残余应力,决定在原工艺路线中增加一道振动时效处理工序。根据振动时效的技术要求及安排,应在粗加工后、精加工前增加振动时效工序。工艺路线对比如下。原工艺路线:铸造→退火处理→粗加工→精加工。新工艺路线:铸造→退火处理→粗加工→振动时效处理→精加工。

装夹方式 激振器装夹方式有两种,一种是直接装夹方式,直接用弓形钢把激振器装夹在工件上,适用于大型、产量少的工件;另一种是辅助工装装夹方式,激振器不能直接装夹在工件上,需要通过时效平台对工件进行时效,适用于小型、产量大的工件。鉴于该齿轮箱体属于小型工件,且产量较大,因此采用辅助工装装夹齿轮箱体,进行振动时效处理,振动效率高。

然后,选择激振点位置,工件的定位压紧等操作。准备好后,通电进入主程序—选择对应激振器型号—时效方式—频谱谐波—运行—进行频谱分析,自动选出对工件处理效果*佳的七个谐波峰,从中选择五种振形处理。

时效后效果验证

时效后的结果依据GB/T25712-2010振动时效效果评定方法进行判定,出现下列情况之一时,即可判定为达到振动时效工艺效果:

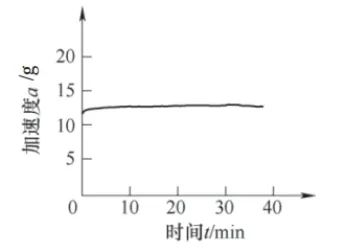

①振幅-时间(a-t)曲线上升后变平。

②振幅-频率(a-f)曲线振后比振前的峰值升高、峰值点左移。

经试验,得出振幅-时间(a-t)曲线如图1所示。

图1 振幅-时间(a-t)曲线

时效后效果显示,曲线先上升后变平,加速度基本维持在12.1g左右;a-f曲线评价,振后峰值比振前峰值升高且峰值点左移。试验结果符合GB/T25712-2010振动时效效果评定方法中规定的判定条件,因此判定振动时效可达到工艺要求的效果。

结语

采用振动时效工艺消除薄壁件加工中存在的残余应力,最终使齿轮箱两端平面的平面度、平行度达到了设计要求,说明振动时效工艺对消除加工残余应力十分有效。